टॉवर प्रकार ड्राय मोर्टार उत्पादन लाइन

उत्पादन तपशील

टॉवर प्रकार ड्राय मोर्टार उत्पादन लाइन

टॉवर प्रकारच्या ड्राय-मिक्स मोर्टार उपकरणांची रचना उत्पादन प्रक्रियेनुसार वरपासून खालपर्यंत केली जाते, उत्पादन प्रक्रिया सुरळीत असते, उत्पादनाची विविधता मोठी असते आणि कच्च्या मालाचे क्रॉस-दूषितीकरण कमी असते. ते सामान्य मोर्टार आणि विविध विशेष मोर्टारच्या उत्पादनासाठी योग्य आहे. याव्यतिरिक्त, संपूर्ण उत्पादन लाइन एक लहान क्षेत्र व्यापते, बाह्य स्वरूप आहे आणि तुलनेने कमी ऊर्जा वापरते. तथापि, इतर प्रक्रिया संरचनांच्या तुलनेत, प्रारंभिक गुंतवणूक तुलनेने मोठी आहे.

उत्पादन प्रक्रिया खालीलप्रमाणे आहे

ओली वाळू तीन-पास ड्रायरद्वारे वाळवली जाते आणि नंतर प्लेट चेन बकेट लिफ्टद्वारे टॉवरच्या वरच्या वर्गीकरण चाळणीत पोहोचवली जाते. चाळणीची वर्गीकरण अचूकता 85% पर्यंत जास्त असते, जी उत्तम उत्पादन सुलभ करते आणि स्थिर कार्यक्षम असते. वेगवेगळ्या प्रक्रिया आवश्यकतांनुसार स्क्रीन लेयर्सची संख्या सेट केली जाऊ शकते. सर्वसाधारणपणे, कोरड्या वाळूचे वर्गीकरण केल्यानंतर चार प्रकारची उत्पादने मिळवली जातात, जी टॉवरच्या वरच्या बाजूला असलेल्या चार कच्च्या मालाच्या टाक्यांमध्ये साठवली जातात. सिमेंट, जिप्सम आणि इतर कच्च्या मालाच्या टाक्या मुख्य इमारतीच्या बाजूला वितरित केल्या जातात आणि साहित्य स्क्रू कन्व्हेयरद्वारे पोहोचवले जाते.

प्रत्येक कच्च्या मालाच्या टाकीमधील साहित्य व्हेरिएबल फ्रिक्वेन्सी फीडिंग आणि इंटेलिजेंट इलेक्ट्रिकल तंत्रज्ञानाचा वापर करून मोजमाप बिनमध्ये हस्तांतरित केले जाते. मोजमाप बिनमध्ये उच्च मापन अचूकता, स्थिर ऑपरेशन आणि कोणतेही अवशेष नसलेले शंकूच्या आकाराचे बिन बॉडी आहे.

सामग्रीचे वजन केल्यानंतर, मापन बिनच्या खाली असलेला वायवीय झडप उघडतो आणि सामग्री स्वयं-प्रवाहाद्वारे मिक्सिंग मुख्य मशीनमध्ये प्रवेश करते. मुख्य मशीनचे कॉन्फिगरेशन सहसा ड्युअल-शाफ्ट गुरुत्वाकर्षण-मुक्त मिक्सर आणि कॉल्टर मिक्सर असते. कमी मिक्सिंग वेळ, उच्च कार्यक्षमता, ऊर्जा बचत, पोशाख प्रतिरोध आणि नुकसान प्रतिबंध. मिक्सिंग पूर्ण झाल्यानंतर, सामग्री बफर वेअरहाऊसमध्ये प्रवेश करते. बफर वेअरहाऊस अंतर्गत स्वयंचलित पॅकेजिंग मशीनचे विविध मॉडेल कॉन्फिगर केले जातात. उच्च-व्हॉल्यूम उत्पादन लाइनसाठी, स्वयंचलित पॅकेजिंग, पॅलेटायझिंग आणि पॅकेजिंग उत्पादनाचे एकात्मिक डिझाइन साध्य केले जाऊ शकते, ज्यामुळे श्रम वाचतात आणि श्रम तीव्रता कमी होते. याव्यतिरिक्त, चांगले कार्य वातावरण तयार करण्यासाठी आणि पर्यावरण संरक्षण आवश्यकता पूर्ण करण्यासाठी एक कार्यक्षम धूळ काढण्याची प्रणाली स्थापित केली जाते.

संपूर्ण उत्पादन लाइन प्रगत संगणक समकालिक उत्पादन व्यवस्थापन आणि नियंत्रण प्रणालीचा अवलंब करते, जी फॉल्ट अर्ली वॉर्निंगला समर्थन देते, उत्पादनाची गुणवत्ता नियंत्रित करते आणि कामगार खर्च वाचवते.

उत्पादन तपशील

टॉवर प्रकारच्या ड्राय मोर्टार उत्पादन लाइनचे मुख्य उपकरणे:

मिक्सर आणि वजन प्रणाली:

ड्राय मोर्टार मिक्सर

ड्राय मोर्टार मिक्सर हे ड्रायह मोर्टार उत्पादन लाइनचे मुख्य उपकरण आहे, जे मोर्टारची गुणवत्ता ठरवते. वेगवेगळ्या प्रकारच्या मोर्टारनुसार वेगवेगळे मोर्टार मिक्सर वापरले जाऊ शकतात.

सिंगल शाफ्ट प्लो शेअर मिक्सर

नांगर शेअर मिक्सरची तंत्रज्ञाने प्रामुख्याने जर्मनीची आहेत आणि ती मोठ्या प्रमाणात कोरड्या पावडर मोर्टार उत्पादन लाइनमध्ये वापरली जाणारी मिक्सर आहे. नांगर शेअर मिक्सरमध्ये प्रामुख्याने बाह्य सिलेंडर, मुख्य शाफ्ट, नांगर शेअर्स आणि नांगर शेअर हँडल्स असतात. मुख्य शाफ्टच्या फिरण्यामुळे नांगराच्या आकाराचे ब्लेड उच्च वेगाने फिरतात जेणेकरून मटेरियल दोन्ही दिशांना वेगाने हलते, जेणेकरून मिक्सिंगचा उद्देश साध्य होईल. ढवळण्याची गती जलद आहे आणि सिलेंडरच्या भिंतीवर एक उडणारा चाकू बसवला आहे, जो मटेरियलला लवकर पसरवू शकतो, जेणेकरून मिक्सिंग अधिक एकसमान आणि जलद होईल आणि मिक्सिंगची गुणवत्ता उच्च असेल.

सिंगल शाफ्ट प्लो शेअर मिक्सर (मोठा डिस्चार्ज दरवाजा)

सिंगल शाफ्ट प्लो शेअर मिक्सर (सुपर हाय स्पीड)

वजन करणारा हॉपर

कच्च्या मालाचे वजन करणारा हॉपर

वजन प्रणाली: अचूक आणि स्थिर गुणवत्ता नियंत्रणीय

उच्च-परिशुद्धता सेन्सर, स्टेप फीडिंग, विशेष बेलो सेन्सर, उच्च-परिशुद्धता मापन कास्ट करा आणि उत्पादन गुणवत्ता सुनिश्चित करा.

वर्णन

वजनाच्या हॉपरमध्ये हॉपर, स्टील फ्रेम आणि लोड सेल असतात (वजनाच्या डब्याचा खालचा भाग डिस्चार्ज स्क्रूने सुसज्ज असतो). सिमेंट, वाळू, फ्लाय अॅश, हलके कॅल्शियम आणि जड कॅल्शियम सारख्या घटकांचे वजन करण्यासाठी वजनाच्या हॉपरचा वापर विविध मोर्टार लाईन्समध्ये मोठ्या प्रमाणावर केला जातो. जलद बॅचिंग गती, उच्च मापन अचूकता, मजबूत बहुमुखी प्रतिभा आणि विविध मोठ्या प्रमाणात साहित्य हाताळू शकते असे त्याचे फायदे आहेत.

कामाचे तत्व

मोजण्याचे डबे बंद डबे असतात, खालच्या भागात डिस्चार्ज स्क्रू असतो आणि वरच्या भागात फीडिंग पोर्ट आणि श्वासोच्छवासाची व्यवस्था असते. नियंत्रण केंद्राच्या सूचनेनुसार, सेट सूत्रानुसार वजनाच्या डब्यात साहित्य क्रमाने जोडले जाते. मोजमाप पूर्ण झाल्यानंतर, पुढील लिंकच्या बकेट लिफ्ट इनलेटमध्ये साहित्य पाठवण्यासाठी सूचना येईपर्यंत वाट पहा. संपूर्ण बॅचिंग प्रक्रिया पीएलसीद्वारे केंद्रीकृत नियंत्रण कॅबिनेटमध्ये नियंत्रित केली जाते, ज्यामध्ये उच्च प्रमाणात ऑटोमेशन, लहान त्रुटी आणि उच्च उत्पादन कार्यक्षमता असते.

अर्जाची व्याप्ती

यशस्वी प्रकल्प

जगभरातील ४० हून अधिक देशांमध्ये आमच्याकडे अनेक थीमॅटिक साइट्स आहेत. आमच्या काही इन्स्टॉलेशन साइट्स खालीलप्रमाणे आहेत:

कंपनी प्रोफाइल

CORINMAC-Cooperation& Win-Win, हे आमच्या संघाच्या नावाचे मूळ आहे.

हे आमचे कार्य तत्व देखील आहे: टीमवर्क आणि ग्राहकांसोबत सहकार्याद्वारे, व्यक्ती आणि ग्राहकांसाठी मूल्य निर्माण करा आणि नंतर आमच्या कंपनीचे मूल्य लक्षात घ्या.

२००६ मध्ये स्थापन झाल्यापासून, CORINMAC ही एक व्यावहारिक आणि कार्यक्षम कंपनी आहे. ग्राहकांना वाढ आणि प्रगती साध्य करण्यात मदत करण्यासाठी उच्च-गुणवत्तेची उपकरणे आणि उच्च-स्तरीय उत्पादन लाइन प्रदान करून आमच्या ग्राहकांसाठी सर्वोत्तम उपाय शोधण्यासाठी आम्ही वचनबद्ध आहोत, कारण आम्हाला खोलवर समजते की ग्राहकांचे यश हे आमचे यश आहे!

ग्राहकांच्या भेटी

CORINMAC मध्ये आपले स्वागत आहे. CORINMAC ची व्यावसायिक टीम तुम्हाला सर्वसमावेशक सेवा देते. तुम्ही कोणत्याही देशातून आलात तरी, आम्ही तुम्हाला सर्वात विचारशील आधार देऊ शकतो. आम्हाला ड्राय मोर्टार उत्पादन कारखान्यांमध्ये व्यापक अनुभव आहे. आम्ही आमचा अनुभव आमच्या ग्राहकांसोबत शेअर करू आणि त्यांना त्यांचा स्वतःचा व्यवसाय सुरू करण्यास आणि पैसे कमविण्यास मदत करू. आम्ही आमच्या ग्राहकांचे त्यांच्या विश्वास आणि पाठिंब्याबद्दल आभारी आहोत!

शिपमेंटसाठी पॅकेजिंग

CORINMAC चे व्यावसायिक लॉजिस्टिक्स आणि वाहतूक भागीदार आहेत जे 10 वर्षांहून अधिक काळ सहकार्य करत आहेत, घरोघरी उपकरणे वितरण सेवा प्रदान करतात.

ग्राहकांचा अभिप्राय

आमच्या उत्पादनांनी युनायटेड स्टेट्स, रशिया, कझाकस्तान, किर्गिस्तान, उझबेकिस्तान, तुर्कमेनिस्तान, मंगोलिया, व्हिएतनाम, मलेशिया, सौदी अरेबिया, संयुक्त अरब अमिराती, कतार, पेरू, चिली, केनिया, लिबियासह ४० हून अधिक देशांमध्ये चांगली प्रतिष्ठा आणि मान्यता मिळवली आहे. , गिनी, ट्युनिशिया, इ.

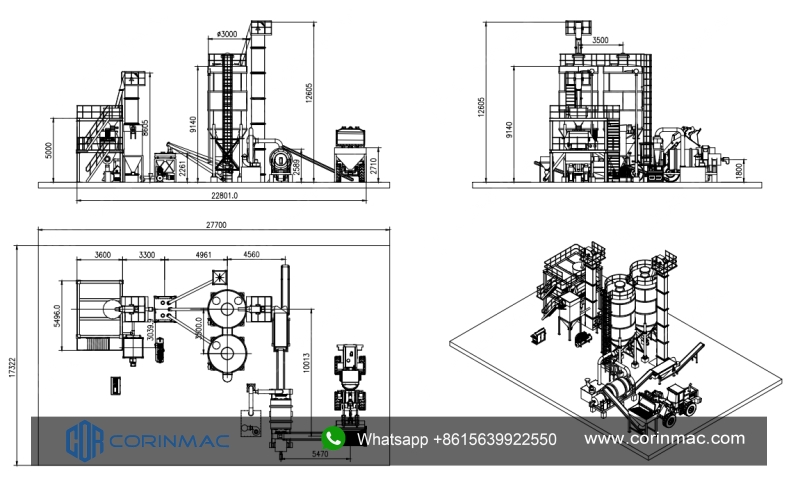

रेखाचित्र

आमची उत्पादने

शिफारस केलेली उत्पादने

साधे कोरडे मोर्टार उत्पादन लाइन CRM2

क्षमता:१-३ टीपीएच; ३-५ टीपीएच; ५-१० टीपीएच

वैशिष्ट्ये आणि फायदे:

१. कॉम्पॅक्ट रचना, लहान ठसा.

२. कच्च्या मालावर प्रक्रिया करण्यासाठी आणि कामगारांच्या कामाची तीव्रता कमी करण्यासाठी टन बॅग अनलोडिंग मशीनने सुसज्ज.

३. उत्पादन कार्यक्षमता सुधारण्यासाठी घटकांचे स्वयंचलितपणे बॅचिंग करण्यासाठी वजनाच्या हॉपरचा वापर करा.

४. संपूर्ण ओळ स्वयंचलित नियंत्रण साकार करू शकते.

साधे कोरडे मोर्टार उत्पादन लाइन CRM1

क्षमता: १-३ टीपीएच; ३-५ टीपीएच; ५-१० टीपीएच

वैशिष्ट्ये आणि फायदे:

१. उत्पादन लाइनची रचना कॉम्पॅक्ट आहे आणि ती लहान क्षेत्र व्यापते.

२. मॉड्यूलर रचना, जी उपकरणे जोडून अपग्रेड केली जाऊ शकते.

३. स्थापना सोयीस्कर आहे, आणि स्थापना कमी वेळात पूर्ण केली जाऊ शकते आणि उत्पादनात आणली जाऊ शकते.

४. विश्वसनीय कामगिरी आणि वापरण्यास सोपी.

५. गुंतवणूक कमी आहे, ज्यामुळे खर्च लवकर वसूल होऊ शकतो आणि नफा मिळू शकतो.

साधे कोरडे मोर्टार उत्पादन लाइन CRM3

क्षमता:१-३ टीपीएच; ३-५ टीपीएच; ५-१० टीपीएच

वैशिष्ट्ये आणि फायदे:

१. डबल मिक्सर एकाच वेळी चालतात, आउटपुट दुप्पट करतात.

२. कच्च्या मालाची साठवणूक करण्यासाठी विविध उपकरणे पर्यायी आहेत, जसे की टन बॅग अनलोडर, सँड हॉपर इ., जे सोयीस्कर आणि कॉन्फिगर करण्यास लवचिक आहेत.

३. घटकांचे स्वयंचलित वजन आणि बॅचिंग.

४. संपूर्ण लाइन स्वयंचलित नियंत्रण मिळवू शकते आणि श्रम खर्च कमी करू शकते.

ड्राय मोर्टार उत्पादन लाइन बुद्धिमान नियंत्रण ...

वैशिष्ट्ये:

१. बहु-भाषिक ऑपरेटिंग सिस्टम, इंग्रजी, रशियन, स्पॅनिश इत्यादी ग्राहकांच्या गरजेनुसार सानुकूलित केल्या जाऊ शकतात.

२. व्हिज्युअल ऑपरेशन इंटरफेस.

३. पूर्णपणे स्वयंचलित बुद्धिमान नियंत्रण.